植物油脂,如大豆油生產過程中會產生油皂腳。以油皂腳為原料生產酸化油進而制備生物柴油,是油皂腳有效利用的一條重要途徑。在生產酸化油過程中產生的水解廢水是含脂肪酸的廢水,具有強酸性和高有機物濃度,會導致水體的COD、BOD5的值迅速升高,若直接排放會嚴重污染環境。因此,對酸化油水解廢水的處理工藝進行研究有著重要意義。

以往研究表明,酸化油水解廢水中含有有機酸和無機酸,在脫酸過程中加入石灰乳,與有機酸形成的鈣皂不溶于水,與酸化油生產過程中的主要無機酸(硫酸)反應生成的硫酸鈣微溶于水,達到降低酸度和沉淀有機物的目的。因此,本研究通過加入石灰乳來調節主要的控制要素-酸度,設置三因素三水平的正交實驗,優化脫酸工藝條件。

1、實驗

1.1、材料

酸化油水解廢水:河北省邯鄲市某脂肪酸廠,其成分見表1。

1.2、研究方法

取50mL酸化油水解廢水于燒杯中,在固定轉速(100rmin)攪拌下,通過pH計控制酸度,以溫度、攪拌時間和pH值為研究因素,各設置3個不同的水平,加入Ca(OH)2乳狀液(2molL),通過正交實驗后,冷卻,靜置,取上清液,對其中的COD、TN、TP、色度、SS以及DS的含量進行直觀和方差分析,找到最佳的脫酸工藝條件

1.3、正交實驗設計

由于堿性環境有利于脂肪酸鈣的形成,又為了不致因pH值過高而影響以后的生化處理,所以設定pH=10作為上限。劉延奇等 在酸化油水解廢水提取甘油過程中脫酸工藝的研究中得出,最佳處理時間為30min,而本實驗目的是處理廢水,中和反應是主要反應[5],通過前期實驗得出達到完全反應的時間更短些,因此設定15min作為時間因素的上限。對溫度水平的設定是根據廢水的理化性質和中和反應的熱力學性質以及生成沉淀的溶解度規律而定的。因此設定50℃為水平的上限,太高一方面浪費能源,另一方面使生成的鈣皂和硫酸鈣溶解度增大,使廢水的溶解鹽含量加大,不利于后續的生化處理。本實驗將影響因素定為:溫度、攪拌時間(轉速100rmin)和pH值等3種因素。選用L(34)正交實驗設計,對這3種因素進行優化研究。每次取樣50mL。

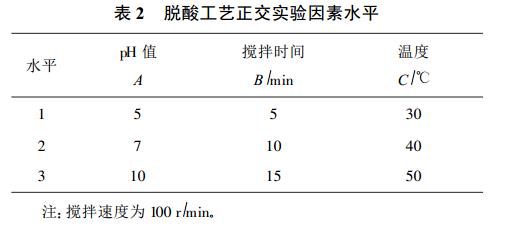

本實驗選用的實驗因素及水平見表2;

正交實驗方案及實驗結果見表3;

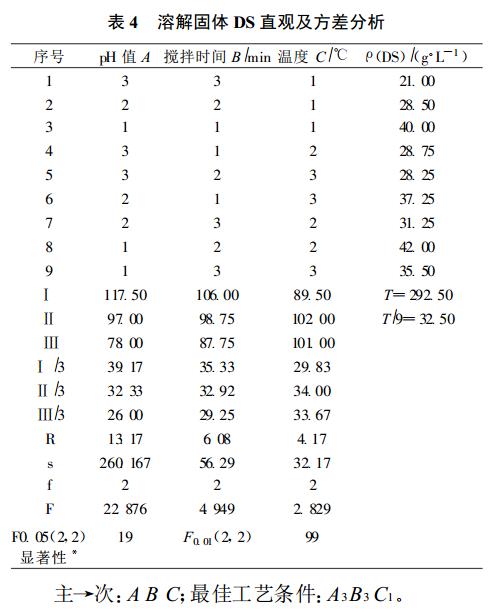

實驗結果控制因素(以DS為例)的含量直觀與方差分析見表4。

2 結果與討論

2.1、數據處理與分析

2.1.1、溶解固體DS直觀及方差分析

從表4分析得出,在去除DS的過程中,對DS含量影響最大的因素是pH值,其次是攪拌時間和溫度,pH值的影響最大,并且達到了顯著水平;而攪拌時間和溫度的影響則很小,且相差不大。

1) pH值對DS去除的影響。當pH值為5時,由于石灰乳加入量不足,溶液顯弱酸性,一部分致鹽陰離子如SO2-、CO2-、HCO-等分別被沉淀下來,但反應不完全,當pH值為10的時候,反應基本上達到了完全,此時上清液的DS最低,但又不至于堿性過大而影響后續處理。

2)攪拌時間對DS去除的影響。當攪拌速度固定時,時間越長沉淀反應進行得越完全,因此最優攪拌時間為15min。

3)溫度對DS去除的影響。隨著溫度的升高,溶液中被沉淀下去的CaSO4的溶解度逐漸增大,使得上清液中的SO2-含量增加,所以在處理工藝中選擇較低溫度較好,一般在常溫下即可進行,選擇溫度為30℃為最優條件。

2.1.2、脫酸工藝最優條件

按上述數據處理方法對COD、TN、TP、色度、SS和DS六個指標分別進行直觀與方差分析得到的最優條件依次為:A3B3C1;A3B3C1;A2B2C1;A3B3C2;A3B1C2;A3B3C1,具體分析如下:

1)對COD的去除影響最大的因素是pH值,其次是攪拌時間和溫度,pH值的影響達到了顯著水平。最佳條件是pH為10,攪拌時間15min,溫度為30℃。

2)對N的去除影響最大的因素為pH值,其次為攪拌時間和溫度。pH值的影響最大,并且達到了顯著的水平。最佳條件是pH值為10,攪拌時間15min,溫度為30℃。

3)對P的去除影響最大的因素為pH值,其次為攪拌時間和溫度。但3個因素均沒有達到顯著水平。pH值為7,攪拌時間為10min,溫度為30℃是最佳工藝條件。廢水中的P以PO3-的形式存在,加入石灰乳后,溶液中的PO3-和Ca2+反應可以生成羥基磷酸鈣沉淀。

4)對色度的去除影響最大的因素是pH值,其次是攪拌時間和溫度,pH值對色度的影響最大,而且達到極其顯著的水平。pH值為10,攪拌時間為15min,溫度為40℃是最佳工藝條件。

5)對SS的去除影響最大的因素是pH值,其次是溫度和攪拌時間,后兩個因素對反應的影響很小。pH值為10,攪拌時間為5min,溫度為40℃是最佳工藝條件。據蔣展鵬等[5],中和反應速度較快,反應一般為幾分鐘,因此從提高效率的角度出發,最優反應時間為5min。

用綜合平衡法得出脫酸處理的最優工藝為:A3B3C1,即pH為10,攪拌時間為15min,溫度為30℃。

2.2、最優條件下的酸化油水解廢水脫酸處理效果

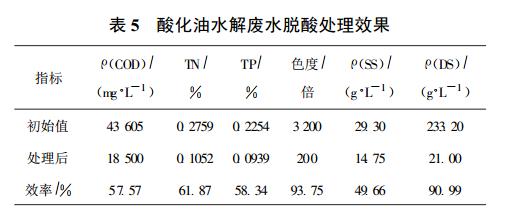

酸化油水解廢水脫酸處理效果見表5。

由表5可見,脫酸處理過程達到了很好的效果,固體DS的處理效果非常好,分別達到了93.75%和90.99%在生產酸化油的過程中加入了濃硫酸,使一部分物質被碳化變黑,并且水解時生成了脂肪酸和脂肪酸甘油酯(呈現食物油的黃色),加入石灰乳使脂肪酸和脂肪酸甘油酯沉淀了下來,達到了很好地去色效果。對于DS,致鹽陰離子如SO2-、CO2-、HCO-等分別被沉淀下來,因此處理效果也非常明顯。而SS的成分之一甘油沒有被去除,所以去除SS的效果相對沒有色度和DS顯著。經過簡單的化學沉淀,COD數量上被去除了很多,但由于總量很大,需經后面繼續進行生物法深化處理。N的處理效果比P好,是由于加入石灰乳后,N以氨氣的形式被除去,但NO-和NO2形態的N并沒有被除去。而P可能是仍有一部分沒被硫酸酸化成PO3-,有待進一步生物法處理。

3、結論

1)利用石灰乳進行酸化油水解廢水的脫酸處理是切實可行的。和其他的堿相比,石灰乳來源豐富,價格便宜,并且加入到廢水后生成沉淀,在達到相同指標的同時,尤其對DS和色度的處理效果非常好,因此選擇石灰乳作為脫酸工藝中用于調節廢水pH值的原料。

2)通過正交實驗,確定脫酸處理工藝的最佳條件是pH值為10,攪拌時間為15min,溫度為30℃。COD、TN、TP、色度、SS和DS的去除率分別為57.57%、61.87%、58.34%、93.75%、49.66%和90.99%,達到了很好的處理效果。

3)經過脫酸工藝處理后,各種污染物得到了很好的去除,作為生化處理的預處理,減少了生物法的處理負荷,有利于廢水更好的達標排放。

作者:鄧海強、毛暉、王立世